Close

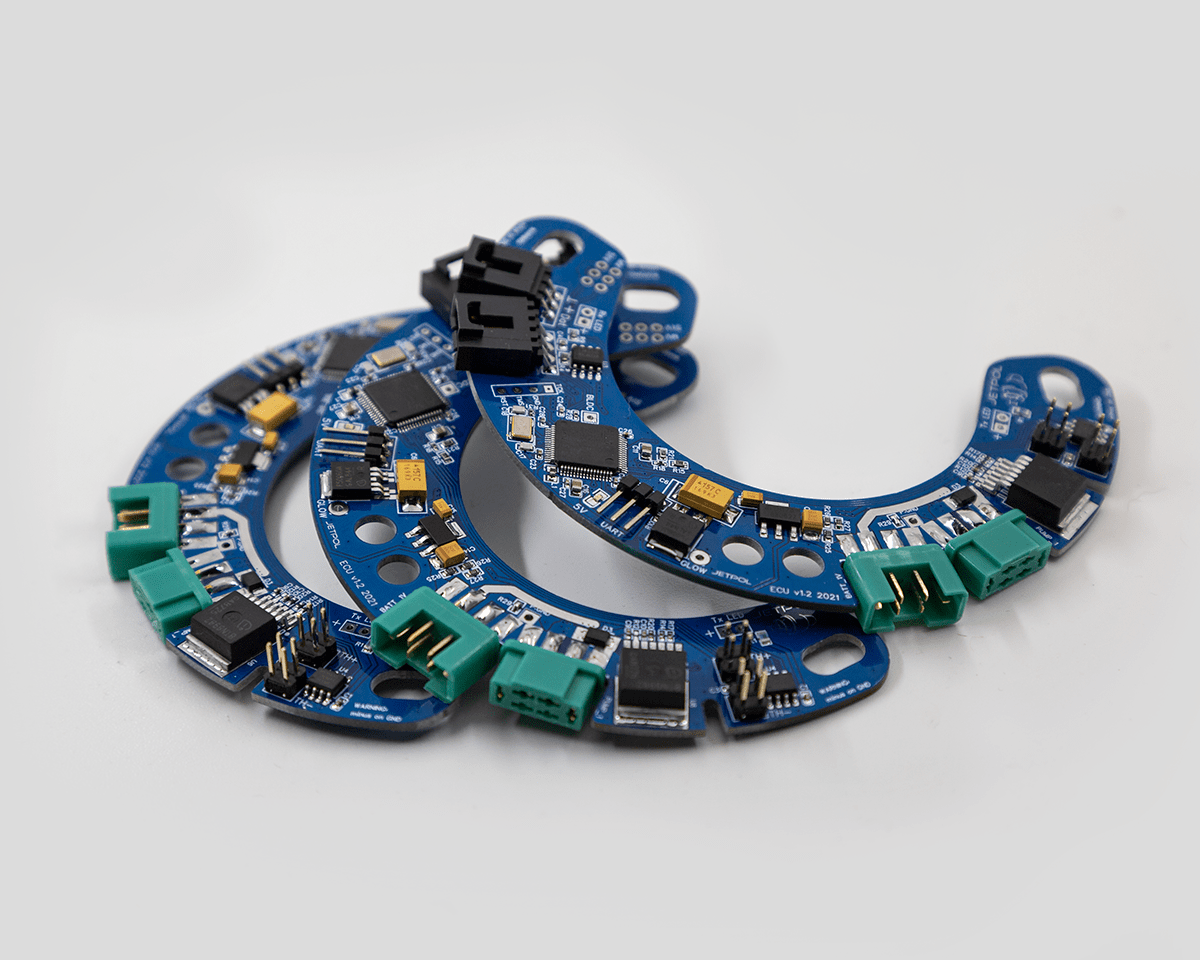

Moduł zaprojektowany został jako jednopłytkowy układ mikroprocesorowy oparty na 32 bitowym mikrokontrolerze z rdzeniem Arm Cortex. Wykonany jest w technologii SMD.

W ramach realizacji założenia maksymalnej elastyczności wprowadzone są w nim mechanizmy dostosowania do różnych wymagań elektrycznych elementów współpracujących – zaworów, pompy, rozrusznika, źródła zasilania.

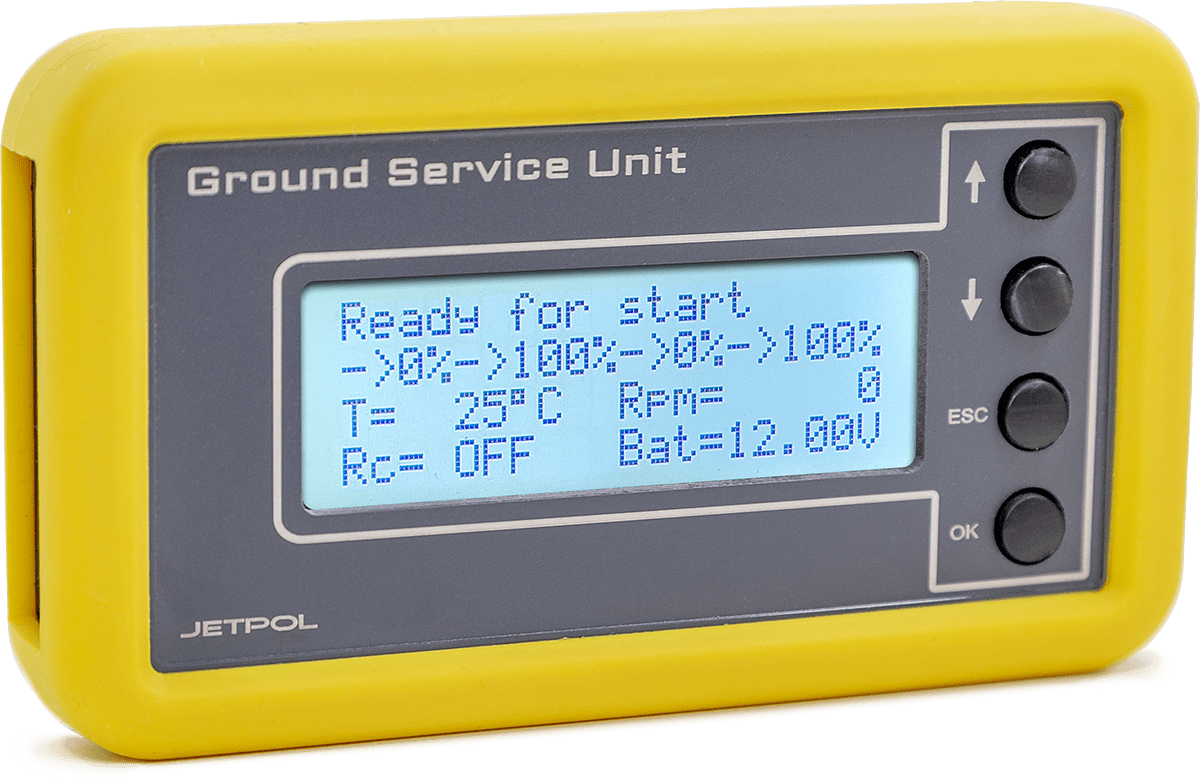

Moduł sterowania i kontroli dla mikrosilników turbinowych serii GTM i podobnych zaprojektowany został jako jednopłytkowy układ mikroprocesorowy oparty na 32 bitowym mikrokontrolerze z rdzeniem Arm Cortex. Wykonany jest w technologii SMD. Jego wymiary i kształt umożliwiają zabudowę bezpośrednio na silniku, pod osłoną wlotu sprężarki. W ramach realizacji założenia maksymalnej elastyczności wprowadzone są w nim mechanizmy dostosowania do różnych wymagań elektrycznych elementów współpracujących – zaworów, pompy, rozrusznika, źródła zasilania. Rozbudowane menu zapewnia możliwość ustawiania parametrów i ich zapisu w trzech dowolnych zestawach poza fabrycznym, programowanym w procesie produkcji. Duża ilość dostępnych parametrów zapewnia pełną kontrolę nad każdym etapem pracy turbiny. Rozbudowany interfejs użytkownika dostarcza aktualnych informacji o stanie pracy turbiny oraz wszelkich danych historycznych z poprzednich cykli pracy.

Układ posiada dwa interfejsy do komunikacji zewnętrznej. Jeden z nich służy do podłączenia interfejsu GSU z wyświetlaczem LCD oraz małego modułu informacji podstawowej z diodami LED i sygnalizatorem akustycznym. Posiada on również przycisk uruchamiający pompę paliwa i otwierający zawór główny.

Drugi interfejs służy do dwukierunkowej komunikacji z modułem bluetooth lub transmisji danych pomiarowych poprzez port szeregowy RS232. Komunikacja bluetooth zapewnia współpracę z aplikacją instalowaną na urządzeniach mobilnych, która służy do modyfikacji parametrów i odczytu aktualnego stanu pracy turbiny.

Dla zapewnienia maksymalnej ochrony silnika turbinowego oraz wszelkich aspektów bezpieczeństwa użytkowania, zastosowane zostały rozbudowane algorytmy kontroli parametrów pracy. Dotyczy to przekroczeń oraz braku realizacji zadanych etapów. Wszelkie zdarzenia awaryjne zapisywane są w pamięci nieulotnej w celu późniejszej analizy.

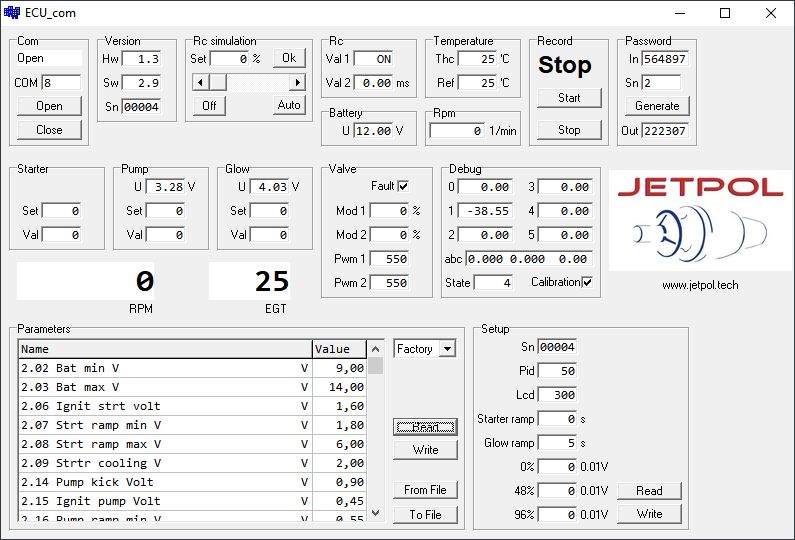

Do celów serwisowych służy dedykowane oprogramowanie (opcjonalne) współpracujące z modułem sterującym poprzez dwukierunkowy interfejs transmisji szeregowej (fot.1). Zebrane dane pomiarowe, po zobrazowaniu w formie graficznej dostarczają pełnej informacji o pracy turbiny (fot.2).